»Jedes Getriebeteil wird untersucht«

Im Gespräch mit der »Binnenschifffahrt« erläutert Thorsten Pasz, Technischer Vorstand bei BRAUER Maschinentechnik AG, typische Schäden am Getriebe, den Ablauf einer Instandsetzung und die technischen Voraussetzungen

Wie häufig zu hören ist, entsprechen die im Getriebe verbauten Komponenten teilweise nicht den Qualitätsansprüchen. Stimmt das?

Thorsten Pasz: Ja, das stellen wir immer wieder fest, vor allem bei Seeschiffen, da die Teile hier häufiger aus Asien stammen. Ausschlaggebend für die Qualität ist der Hersteller. Bei Binnenschiffen kommt es weniger vor, da die Komponenten eher von deutschen Unternehmen stammen. Sollte die Binnenschifffahrt aber künftig auf Low-Cost-Getriebe beispielsweise aus Asien oder Indien setzen, könnte es auch hier dazu kommen.

Welche Schäden treten am häufigsten auf?

Pasz: Bei längeren Laufzeiten sind das vor allem Lagerschäden, da die Lager mit der Zeit verschleißen. Wenn ein Getriebe seine Lebensdauer langsam erreicht hat, treten Probleme an Wälzlagern auf. Lagerschäden führen oftmals zu Verzahnungsschäden, entweder können Teile ins Getriebe fallen und werden durch die Verzahnung gedrückt, oder es kommt zu Schrägstellungen im Getriebe, sodass die Zähne abbrechen können. Wenn die Wartung zu lange hinausgezögert wird, können also Schwierigkeiten auftreten, die sich durch rechtzeitige Prüfung leicht vermeiden ließen.

Können kleinere Schäden auch an Bord der Schiffe behoben werden?

Pasz: Im Prinzip können sämtliche Reparaturen an Bord des Schiffes vorgenommen werden. Das bietet sich vor allem für kleinere Arbeiten wie Lagerwechsel an. Wenn jedoch das ganze Getriebe demontiert werden muss, ist es allein aus Platzgründen und wegen der Hubmöglichkeiten oft sinnvoller, das Getriebe herauszunehmen und es in der Werkstatt zu überholen.

Aber eine Überholung in der Werkstatt ist mit einem höheren Zeitaufwand verbunden.

Pasz: Nicht unbedingt. Wir sind an 365 Tagen 24/7 erreichbar, auch über Notfallnummern, und können innerhalb weniger Stunden vor Ort sein, auch an Wochenenden oder Feiertagen. Wenn es schnell gehen soll, finden wir immer Mittel und Wege, dann lässt sich so etwas innerhalb weniger Tage bewerkstelligen. Sollten allerdings Verzahnungen gefertigt werden müssen, dauert das deutlich länger. Alleine die Anfertigung eines passenden Schmiederohlings nimmt normalerweise mehrere Wochen in Anspruch. Aufgrund unseres großen Ersatzteilpools schaffen wir das aber dennoch verhältnismäßig schnell.

Wie viele Mitarbeiter sind für die Reparaturen zuständig?

Pasz: So viele, wie dafür benötigt werden. Wir bieten einen hersteller- und branchenunabhängigen Full-In Service an. Dazu zählen neben dem Aus- und Einbau, Inspektion, Reparatur sowie die Ausrichtung. Insgesamt haben wir mehr als 40-Jahre Erfahrung, selbst Unterwassergetriebe haben wir schon repariert. Darüber hinaus fertigen wir auch Neugetriebe. Für alles zusammen stehen rund 50 Mitarbeiter sowie zwei Krankapazitäten von über 100 t zur Verfügung. Überprüfungen vor Ort führen wir normalerweise zu zweit durch. Wir arbeiten mit Hochleistungsvideoendoskopen, mit denen man innerhalb des Getriebes auch an Stellen kommt, die normalerweise nicht eingesehen werden können. So lassen sich Schäden gut erkennen. Standardreparaturen in der Werkstatt dauern dagegen zumeist mehrere Wochen, der Einsatz des Personals wird hier im Vorfeld geplant. Für einen Notfall lässt sich aber auch kurzfristig eine Mannschaft rekrutieren.

Hat das dann nicht Verzögerungen der anderen Projekte zufolge?

Pasz: Nein, denn die Kunden haben häufig Reservegetriebe, die sie nutzen, wenn das Hauptgetriebe von uns überholt wird. Das gilt zwar weniger für Klienten aus der Schifffahrt, aber durchaus für solche, die ein Getriebe eines Hafenkrans oder von Schleusen instandsetzen lassen. Somit haben wir in der Regel einen relativ großen Spielraum. Die kurzfristig auftretenden Schäden haben eindeutig Priorität.

Was sind die genauen Arbeitsschritte bei einer Instandsetzung in der Werkstatt?

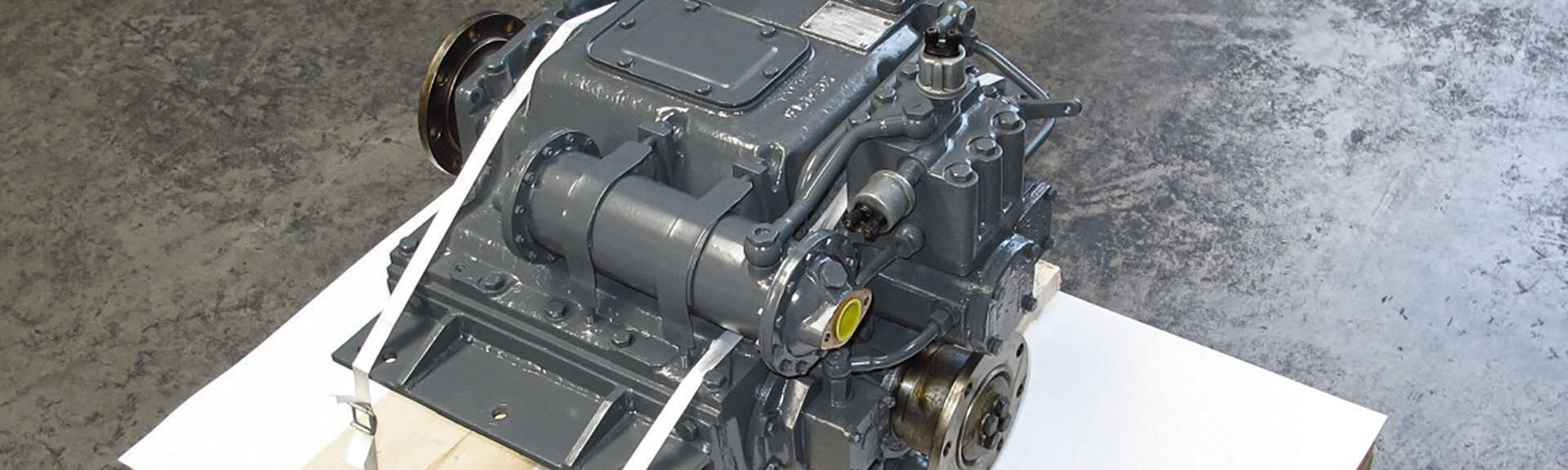

Pasz: Zuerst werden Fotos gemacht, um den Status des Getriebes zu dokumentieren. Anschließend wird es äußerlich auf Undichtigkeiten, Risse, Wellenrundläufe oder sonstige Besonderheiten überprüft. Danach wird es komplett zerlegt und jede einzelne Komponente beurteilt. Für jedes Teil wird eine Bewertung angefertigt, zudem werden auch hier Fotos gemacht. Das gilt insbesondere für die schadhaften Komponenten. Aus dem Schadensbericht entwickeln wir ein Angebot für die Instandsetzung, in dem dokumentiert ist, welche Maßnahmen erforderlich sind und wie hoch Arbeitsaufwand und Materialanteil sind. Der Kunde kann zusätzlich aber auch eigene Wünsche äußern. Nach der Montage gibt es einen ein- bis zweitägigen Probelauf bei dem u.a. Laufruhe, Dichtigkeit und Erwärmung geprüft werden. Nach der abschließenden Lackierung bauen wir das Getriebe wieder ein.

Gibt es Kooperationen mit Zulieferern oder Werften?

Pasz: Kooperationen mit Werften haben wir keine, wir kennen aber einige, bei denen wir auch schon Getriebe repariert haben. Wir arbeiten intensiv mit mehreren Partnern in der Region zusammen, vor allem was die Aufarbeitung von Komponenten betrifft, beispielsweise das Schleifen einer Welle oder das Nacharbeiten von Passsitzen.

Neben der Instandsetzung entwickeln Sie auch Sondergetriebe als Einzellösungen oder als Nachbau und Ersatz mit identischen Anschlussmaßen. Wie häufig kommt das vor?

Pasz: Wir haben ständig Sondergetriebe in der Konstruktion oder in der Montage. Häufig müssen Kunden Getriebe ersetzen, deren Hersteller es nicht mehr gibt. Wir nehmen dann die Daten und Anschlussmaße auf und bauen ein identisches Getriebe, das eins-zu-eins getauscht werden kann. Die Technik wurde von uns auf den neusten Stand gebracht, ansonsten hat sich aber nichts verändert. Der große Vorteil ist, dass Anbauteile, Verschraubungen, Kupplungen etc. nicht verändert werden müssen.

Welchen Stellenwert hat das Thema Ausbildung für Sie?

Pasz: Wir bilden Industriekaufleute, technische Produktdesigner sowie Industriemechaniker für den Eigenbedarf aus. In der Regel übernehmen wir die Auszubildenden, im Schnitt sind das etwa zwei pro Jahr. Das Thema Weiterbildung unserer Arbeitskräfte hat eine ebenso hohe Bedeutung. Wenn es sich anbietet, stellen wir gelegentlich auch Seiteneinsteiger ein, das organische Wachstum steht aber im Vordergrund.

Stehen in nächster Zeit Expansionen an?

Pasz: Wir bauen derzeit ein größeres und moderneres Bürogebäude, das an die Stelle unseres bestehenden tritt und das wir im Frühjahr 2019 beziehen werden. Darüber hinaus erweitern wir unsere Hallen und Krankapazitäten, was ebenfalls im Frühjahr abgeschlossen wird. Die neue Halle ist höher und kann besser an die übrigen angeschlossen werden. Insgesamt stehen dann rund 10.000 m2 Produktionsfläche zur Verfügen.

Was erwarten Sie für das kommende Jahr?

Pasz: Aktuell herrscht Hochkonjunktur in vielen Bereichen. Das hat auch mit dem lange anhaltenden Niedrigwasser auf vielen Flüssen zu tun, denn es sind mehr Frachter unterwegs. Auch die Baubranche ist derzeit gut ausgelastet, hier stehen viele kurzfristige Reparaturen an, da die Maschinen nicht lange stillstehen können. Unternehmen sollten generell jedoch nicht erst tätig werden, wenn ein Schaden schon entstanden ist, sondern Getriebe regelmäßig überprüfen lassen, damit es erst gar nicht zu Problemen kommt.

Durch eine regelmäßige Zustandsüberwachung lassen sich viele Havarieren und ungeplante Reparaturen vermeiden, ferner lässt sich eine notwendige Überholung des Getriebes langfristig planen und in einen Zeitraum legen, an dem das Schiff nicht benötigt wird. Ersatzteile könnten ebenfalls frühzeitig beschafft werden. Im Endeffekt lassen sich also Kosten sparen, denn kurzfristige Reparaturen sind immer mit höheren finanziellen Aufwendungen verbunden.

Interview: Thomas Wägener

Thorsten Pasz*,

Jahrgang 1964, ist seit mehr als 25 Jahren bei Brauer beschäftigt.

Er ist Dipl.-Ing. im Bereich Maschinenbau und seit dem Jahr 2001

in der Geschäftsführung für die Bereiche Technik und Konstruktion verantwortlich.

*Thorsten Pasz ist unerwartet am 23.07.2019 verstorben.

· · · · · · ·